一文总结 车轮锻造工艺流程全解析

车轮作为汽车、摩托车等交通工具的核心承载部件,其性能直接关系到行驶安全、操控稳定性和乘坐舒适性。锻造工艺因其能显著提升金属的力学性能,已成为高性能车轮制造的主流选择。本文将全面介绍车轮锻造的完整工艺流程,带您深入了解这一金属制品的精密诞生之旅。

一、 锻造工艺概述与优势

锻造是一种通过对金属坯料施加压力,使其在固态下产生塑性变形,从而获得所需形状、尺寸和性能的加工方法。相较于传统的铸造车轮,锻造车轮具有以下核心优势:

- 强度高、重量轻:锻造过程使金属晶粒细化、纤维流向与受力方向一致,极大地提高了材料的强度与韧性。在同等强度要求下,锻造轮毂可以设计得更薄、更轻,有效实现轻量化,提升车辆动力性与燃油经济性。

- 安全性好:内部组织致密,无气孔、砂眼等铸造缺陷,抗冲击和疲劳强度优异,可靠性极高。

- 可塑性强:能够实现复杂、美观的造型设计,满足个性化需求。

二、 车轮锻造完整工艺流程

一套高品质锻造车轮的诞生,需要经过一系列严谨而精密的步骤。

第一步:材料选择与制备

主要采用高强度铝合金,如6061、6082、7075等牌号。这些合金具有优异的强度重量比和耐腐蚀性。原材料通常为大型圆柱状铸锭,需先经过锯切,制成与最终车轮重量相匹配的圆柱形坯料。

第二步:坯料加热

将切割好的铝合金坯料放入加热炉(如感应炉或燃气炉)中,均匀加热至约400-500°C的锻造温度区间。精确的温度控制至关重要,温度过高会导致晶粒粗大,温度过低则变形抗力过大,影响成型并可能产生裂纹。

第三步:预锻与模锻(核心成型)

1. 预锻(镦粗与制坯):加热后的坯料被迅速转移到锻压机上。首先进行镦粗工序,将圆柱坯料压扁,初步分配材料,为后续成型做准备。

2. 模锻(终锻):这是最关键的一步。预锻后的坯料被放入装有精密模具的巨型压力机(通常为万吨级以上)中。在极高的压力(可达数千吨甚至上万吨)下,坯料在封闭的模具型腔内产生巨大的塑性变形,一次性成型出轮毂的基本形状,包括轮辋、轮辐、轮毂中心部位的雏形。此过程在数秒内完成,金属流线完整连续。

第四步:热处理(T6处理)

刚完成锻造的轮毂处于较软状态,需要通过热处理来获得最佳的力学性能。典型的T6处理包括:

- 固溶处理:将轮毂加热到约530°C,使合金中的强化元素充分溶解到铝基体中,然后迅速淬水冷却,获得过饱和固溶体。

- 人工时效:将淬火后的轮毂在较低温度(约160-180°C)下保持数小时,使强化相以极细小的颗粒均匀析出,从而显著提高轮毂的强度和硬度。

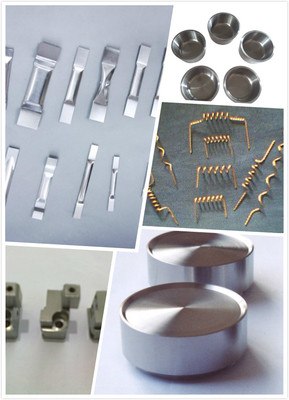

第五步:机械加工(CNC精雕)

经过热处理的轮毂毛坯进入精密数控加工中心(CNC)。在这里,轮毂的安装面(PCD孔、中心孔)、气门嘴孔、螺栓座、轮辋宽度及端面等关键尺寸被高速铣削和车削至图纸要求的精确公差,并加工出最终设计的轮辐造型和表面纹理。这是决定轮毂能否与车辆完美匹配、保证动平衡的关键环节。

第六步:表面处理与涂装

为满足美观和耐候性要求,加工完成的轮毂需进行表面处理。

- 前处理:包括脱脂、酸洗、抛光等,以清洁表面并形成适宜的基底。

- 涂装:根据设计需求,可采用喷涂、电镀等工艺。高性能车轮常采用多层涂装,如底漆、色漆、透明清漆。液态金属、哑光、高亮等效果日益流行。

第七步:质量检测与出厂

每一个成品轮毂都必须经过严格的全检,包括:

- 尺寸精度检测:使用三坐标测量仪(CMM)等设备。

- 力学性能检测:抽样进行径向疲劳试验、冲击试验等,模拟极端使用条件。

- 气密性检测:确保轮毂无泄漏。

- 动平衡检测与校正:确保高速旋转时的平稳性。

只有全部指标合格后,轮毂才能包装出厂。

三、

车轮锻造工艺是一条集材料科学、热加工、精密机械加工与表面技术于一体的复杂产业链。从一块简单的铝合金锭,到一款兼具卓越性能与惊艳视觉的锻造轮毂,其间凝聚了严谨的工艺控制与不懈的技术追求。正是这份对金属制品极限性能的锻造,守护着每一次出行的安全与激情。

如若转载,请注明出处:http://www.wxmsjscl.com/product/11.html

更新时间:2026-02-09 04:59:12